樹脂射出成形工場への導入事例

【目的】

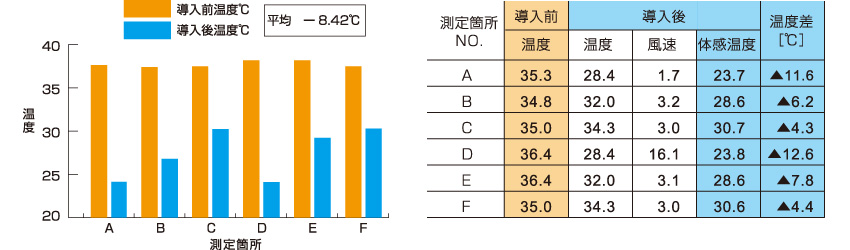

夏季、過酷な環境にある、「樹脂射出成形工場」内「主道路」の省エネ環境改善提案。

【背景】

- 夏季、外気温度は、「35℃」を超える酷暑日が連続発生している。

- 夏季、樹脂射出成形工場内の温度は、外気よりも「5〜10℃」高い、非常に過酷な状況にある。(最大45℃)

- 現在、換気用(排気)ルーフファンが設置されているが、発熱源から発生する暑熱をルーフファンまで誘導する設備が無く、場内に暑熱が滞留する原因にもなっている。

- 場内に空気(気流)の流れが無く、体感温度が更に高く感じる。

さらには、発熱体となる成形機が多く、射出成形機のラインは熱気溜まりとなっている。

【考え方】

- 環境にやさしいプラン 「省エネルギー」

- 空気と水の活用プラン 「自然エネルギー(気化熱)」

- 高効率誘引SFファンによる「排熱誘導」「気流生成」プラン 「省エネルギー」

- 発熱量の大きい大空間の暑熱作業域を外気より下げるには、専用の空調設備を必要とし、膨大な費用が掛かり現実的ではない。

必要とする電気容量も非常に大きなものとなる。(CO2の発生量も少なくない。)

- 空調機の代わりに、比較的安価な、「省エネ型 気化放熱式涼風装置」を採用。大量の新鮮空気を導入し、その外気温度を若干下げた

(▲4℃〜9℃)空気をつくり暑熱作業エリアに送り込む。

- 成形場内の「人」の動線が多い中央部「主通路」は、成形機の発熱源の直近でもある為、この主道路を「新鮮涼風溜まり」とし、環境改善を

わかりやすく強調する。

- ダクトレス方式による気流生成(体感温度低下)と、排熱誘導を行う為、最大誘引率「20倍」を誇る「誘引SFファン」(アルミ鋳造製)を

採用する。

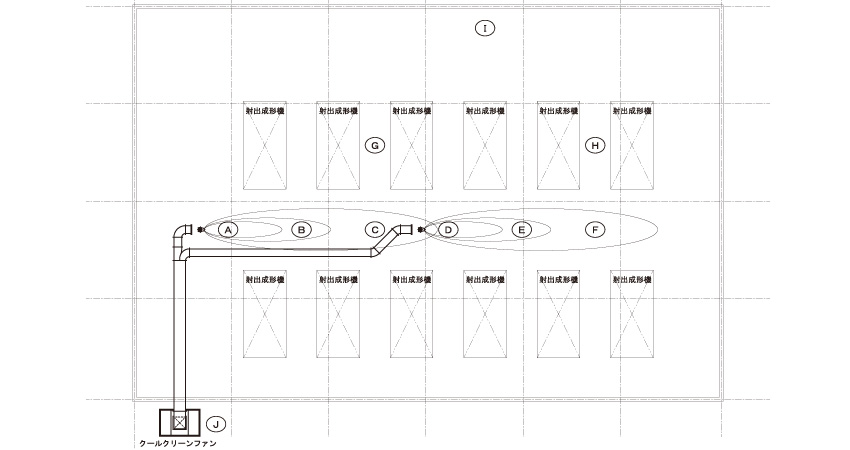

【平面図】